Изделие для различных технологических процессов по оклеиванию конструкций в бытовых условиях выглядит как пакет удлиненной формы со специальным соском, как на велосипедной или автомобильной камере для подсоединения насоса. Промышленные аналогичные мешки изготавливаются в виде длинного силиконового пакета, открытого с двух торцов. Вакуумные мешки применяются при упаковке готовой продукции, чтобы защитить ее от механических воздействий, а также для шпонирования и прессования.

Характеристики каждого изделия напрямую зависят от материала изготовления, широкое применение они имеют при изготовлении мебели, музыкальных инструментов, например, скрипки, гитары, виолончели и им подобные.

Содержание:

- Виды вакуумных мешков

- Вакуумные мешки для прессования

- Приклеивание шпона в вакуумном пакете

- Достоинства систем вакуумного прессования

- Системы прессования

Виды вакуумных мешков

Такие изделия реализуются в специализированных магазинах, изготавливаются они из таких материалов:

- Эластичная резина;

- Полиуретан;

- Полиэтилен;

- Поливинилхлорид;

- Промышленный силикон.

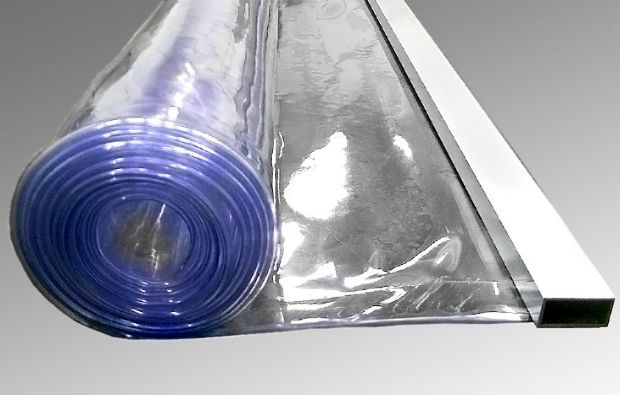

После разработки эластичных материалов — полиуретана, латекса, ПВХ и силикона, первый вариант практически не используется в промышленном производстве. Вакуумные мешки для промышленного применения изготавливаются из PU-пленки толщиной 400 или 700 мкм, как правило, габариты стандартные по ширине, а длина может варьироваться в определенных параметрах. Каждый материал обладает индивидуальными особенностями, например, изделия полиуретановые могут растягиваться в 6 раз. ПВХ или в импортном обозначении PVC изготавливаются из пленки поливинилхлорида стандартной толщины, а длина может изменяться в пределах 1500—4500 мм.

Виды вакуумных мешков

Вакуумные мешки, изготовленные из промышленного силикона, используются не только при производстве конструкций корпусной мебели, но и для изготовления музыкальных инструментов сложной формы, в авиационном моделировании, судостроении.

Специального покроя аналогичные мешки применяются при производстве мебельных конструкций, где присутствуют криволинейные и выпуклые элементы или музыкальных инструментов, выполненных полностью из деревянных частей: контрабас, балалайки, скрипки гитары и виолончели. Таким же образом изготавливаются современные элементы декора, подоконники из древесины, решетки для радиаторов отопления и прочее.

Вакуумные мешки для прессования

Технология прессования разделяется на холодный и горячий вариант, в зависимости от этого и выбираются мешки, потому что некоторые материалы нельзя использовать при высоких температурах — они сразу же теряют товарный вид и скукоживаются.

Промышленные изделия для прессования соответствуют основным требованиям:

- Практическая универсальность применения;

- Могут выдерживать довольно длительные нагрузки физического и механического плана;

- Не реагируют на проколы и разрывы;

- Простое обслуживание;

- Долговечность и надежность использования.

Вакуумные мешки для прессования

Наиболее востребованными считаются мешки из полиуретана и поливинилхлорида, потому что у них практически аналогичные свойства. Высокие технические параметры, но их применяют в основном для холодного прессования. Для высоких температур лучше использовать силиконовые аналоги, потому что они могут выдерживать нагревание до +150° C.

Приклеивание шпона в вакуум-мешке

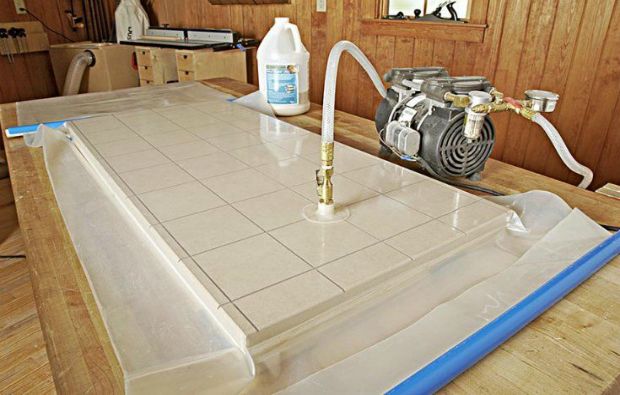

Для самостоятельного изготовления элементов мебели с прочным приклеиванием шпона различного вида нужен вакуумный насос любой мощности, желательно компактного размера, который быстро и качественно откачает воздух из мешка. Подсоединять насос следует через фильтр, чтобы не засорять его пылью, которой будет очень много. Для склеивания лучше применять промышленные изделия для вакуумной обработки, потому что они оборудованы двумя отверстиями с каждого торца — такое удаление воздуха изнутри более качественно отразится на приклеивании шпона. Переходники нужно дорабатывать самостоятельно, здесь все зависит от того, какие варианты вакуумных мешков будут использоваться.

Особое внимание нужно обратить на выбор качественного клея — он должен быть достаточно вязкий, чтобы равномерно нанести на поверхность, а также он должен затвердевать в течение 10 минут, чтобы хватило времени поместить склеиваемую конструкцию внутри пакета и откачать воздух.

Приклеивание шпона в вакуум-мешке

Наносить клей нужно валиком, таким образом, можно добиться равномерности и сокращается время, шпон прикладывается к основе, а вся конструкция располагается внутри изделия из ПВХ или силикона. Все операции лучше всего проделывать на абсолютно ровной поверхности, потому что от этого зависит качество конечной продукции. Включается насос — процесс вакуумного склеивания начинается, время для прочного схватывания достаточно не более получаса, чтобы насос не перегревался. Сначала лучше отработать всю методику на склеивании небольших конструкций, например, среднего размера полки, чтобы отработать на практике все этапы и выяснит точное время схватывания клея и сколько выдерживать заготовку в вакууме.

После отработки всего цикла можно переходить к большим поверхностям, даже делать корпусную мебель по собственноручно разработанным чертежам.

Достоинства систем вакуумного прессования

Изготовление мебельных конструкций, которые отличаются сложным рельефом с обилием гнуто-клееных участков, сопряжено с такими операциями: проведение декорирования специальными элементами из пластика, оклеивание шпоном, пленкой или декоративной бумагой специального состава. Довольно часто используются всевозможные арки, криволинейные элементы спинок и перил винтовых лестниц и многое другое.

Преимуществ много:

- Системы вакуумного прессования доступны для любого пользователя;

- Для их монтажа не требуется большая площадь;

- Они мобильны и могут легко перемещаться в нужное место для выполнения работы;

- При их работе нет загрязнения окружающей среды, т. к. отсутствуют вредные выбросы;

- Простая эксплуатация.

Достоинства систем вакуумного прессования

Состав стандартной системы для вакуумного прессования следующий:

- Вакуумный насос;

- Зажимы на мешок, которые изолируют внутреннее пространство с двух сторон;

- Шланг для подсоединения насоса;

- Фильтр, защищающий агрегат от проникновения пыли;

- Вакуумметр, чтобы измерять давление внутри мешка;

- Элементы для регулирования работы.

Самые необычные идеи дизайнеров можно воплотить в жизнь, чтобы при этом учесть пожелания заказчика, которые всегда остаются в приоритете.

Системы прессования

Установка СВП-2 российского производства предназначена для ламинирования, изготовления многослойной фанеры и гнуто-клееных изделий сложной конфигурации.

Изготавливается она на СКБ-077, имеет широкие области применения:

- Мебельная промышленность — двери и криволинейные или выпуклые конструкции;

- Моделирование;

- Изготовление фасадов сложной формы из древесины и многослойной фанеры;

- Каркасы музыкальных инструментов;

- Гнутоклееные элементы из дерева и пластика.

Системы прессования

Установки может работать в ручном или автоматическом режиме, состоит она из вакуумного насоса, ресивера, коллектора, фильтра, фитингов для подсоединения трубопроводов, цифровых датчиков и блока управления.

Основные данные:

- Скорость откачки насоса — 170 л/мин;

- Объем ресивера — 24 л;

- Остаточное давление — 2•10-6 бар;

- Вес — 16 кг;

- Гарантия — 12 месяцев со дня покупки.

Аналогичной конструкции системы подразделяются по габаритам используемых вакуумных мешков или по наличию дополнительно встроенных элементов. Размеры применяемых мешков: ширина стандартная — 1450 мм, а длина — 2-4 м, по личному заказу клиентов изготавливаются мешки нестандартных габаритов.

Материал изготовления — полиуретан, потому что применяется только холодное прессование.

СВП-2 поставляется в такой комплектации:

- Вакуумная установка с насосом в сборе;

- Мешок из полиуретана;

- Зажимы для фиксации мешка с обеих сторон;

- Вакуумный штуцер;

- Шланг длиной до 10 м в комплекте с быстросъемными соединениями для быстрого подключения;

- Масло для вакуумного агрегата;

- Руководство по использованию.

Чтобы изготавливать одновременно несколько изделий вакуумная установка оснащается переходником на 3 выхода или разветвителем, у которого аналогичных выходов уже восемь. Вариант выбирается заказчиком и оговаривается отдельно, стандартная комплектация имеет два выхода — для быстросъемного фитинга и подключения шланга от насоса с внутренним диаметром в 10 мм.