Вакуумный затвор зачастую используется во многих вакуумных системах для отсечения и герметизации. Это позволяет создавать правильную последовательность откачки и транспортировки газовых или воздушных масс. На данный момент существует несколько разновидностей подобных конструкций с отличительными параметрами. Однако, процесс функционирования идентичен, устройство регулирует потоки через входящее отверстие с помощью закрытия/открытия или частичного перекрытия.

Содержание:

- Среда использования вакуумных затворов

- Конструктивные характеристики

- Разновидности вакуумных затворов

- Правила выбора затворов

Среда использования вакуумных затворов

В зависимости от вида эксплуатации устройства можно поделить на несколько типов применения:

- Для агрегатов высокого и сверхвысокого вакуума;

- В коррозионных средах;

- Во время осуществления литографии;

- Для изготовления полупроводниковых изделий;

- В шлюзовых системах.

Среда использования вакуумных затворов

Сфера применения накладывает определенные ограничения на конструкциях, привод и уплотнения.

Конструктивные характеристики

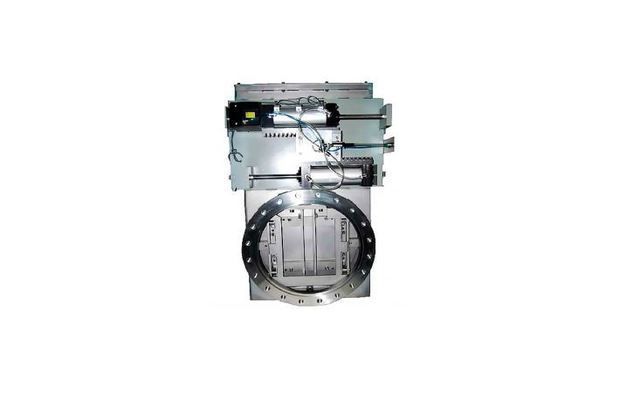

Все виды описываемой арматуры включают в себя привод, задвижку и корпус. Для изменения положения задвижки необходим привод, который может быть ручным, пневматическим или электромеханическим. В качественных изделиях производители монтируют на шток датчик положения, что позволяет получать точные регулировки для положения задвижки. Сама она имеет форму плоской пластины, диска или каретки. Такая деталь открывает или закрывает отверстие клапана, через который проходят массы.

Корпус является полностью герметичным узлом, с болтовым креплением, но могут быть использованы хомуты, струбцины или делаться приварка к камере вакуумной системы. Крышка уплотняется задвижкой, при помощи медных (для сверхвакуума) или эластомерных уплотнений (для высокого вакуума).

Конструктивные характеристики

Разновидности вакуумных затворов

На данный момент рынок предлагает 3 основных типа затворов:

- Маятниковый;

- Шиберный;

- Прямоугольный.

Маятниковые виды с электромеханическим или электропневматическим приводом включают в себя движущуюся заслонку по кругу и привод, а также корпус, контроллер для настройки давления, отсекания. Очень часто приводы делают в виде шагового двигателя, а для высокой точности настроек положения используют энкодер. В затворе иная схема герметизации, реализовано кольцо из Витона с прижимом за счет пружины. Для его открытия элемент отжимается. Подобные агрегаты могут эксплуатироваться при температуре до 120 градусов на корпусе затвора. В остальных случаях высокий риск перегрева элемента управления, мотора и энкодера, что вызывает полный выход из строя. Примерно после 200 циклов работы потребуется сделать обслуживание.

Разновидности вакуумных затворов

Шиберные узлы способны выдерживать до 1 млн. циклов действий, если элемент высокого качества. Минимальное рабочее давление составляет 10-11 мБар, когда у маятниковых показатель 10-8 мБар. Такие затворы имеют в конструкции меньше деталей, поэтому они характеризуются простым обслуживанием и широко используются в промышленности. Чтобы выполнять точные настройки положения задвижки, установлен механический индикатор.

Прямоугольные конструкции разработаны специально для унификации арматуры вакуумных систем. Основная сфера эксплуатации – изготовление полупроводников и микроэлектроники. Подобные детали нашли место в шлюзовых системах травления, плазменной обработке, что вызвано быстрой загрузкой и выгрузкой подложек, плат. Шиберы устойчивы к ударам и подобным нагрузкам, помогают рационально применять место шлюза. На рынке представлено несколько размеров арматуры: 25х419 и 46х236 мм с витоновым уплотнением и пневматическим приводом. Минимальное давление составляет 10-8 мБар.

Правила выбора затворов

Перед выбором подобного элемента вакуумной системы потребуется определить положение задвижки, когда будет отключено питание. К примеру, в случае с турбомолекулярными или диффузионными агрегатами при ручном типе затвора есть вероятность аварий. Отсутствие питание с таким шибером вызывает окисление масел или деформацию лопастей турбины. Модели с пневматическим приводом исключают негативные последствия, а нормальным положением заслонки будет закрытое состояние в случае отсутствия питания.

Через определенное время затворы могут вызывать течи, что вызвано засором уплотнений и задвижки. На нее нередко налипают мелкие дисперсные частицы из камеры, если используется напыление. Оператор всегда должен иметь возможность быстро очищать уплотнения для восстановления нормальной работоспособности аппаратов без отключения корпуса от насоса и камеры. Вид уплотнений определяет возможную температуру для прогрева. Витоновые части способны выдерживать до 150 градусов, медные до 400, а узлы из ковара до 250. Кроме того, можно подобрать агрегаты, у которых будет минимум деталей, способных взаимодействовать с вакуумной средой. Эта возможность сократит выделение газов из затвора, ускорить откачку. Серийно производятся конструкции с диаметром до 63 см.

Правила выбора затворов

Правильный подбор позволяет определить функционирования всей системы создания вакуума, частоту и принципы обслуживания. Поэтому подход и выбор затворов нужно проводить с той же требовательностью, как к вакуумным насосам.