Методика изостатического прессования активно развивалась на протяжении 70 лет, а сегодня она занимает отдельную нишу по обработке материалов, изготовлению новых конструкций с усиленной прочностью. Такая уникальная обработка позволяет точно формировать внутренние структуры, а полученные изделия не нуждаются в дальнейшей механической обработке.

Содержание:

- Технология прессования

- Достоинства ГИП

- Особенности технологии

- Изостатические прессы для промышленности

- Применение в промышленности

Технология прессования

Барометрическая обработка различных материалов при участии газа в специальных промышленных прессах высокого давления называется изостатическим формированием или прессованием. Суть такой обработки в изменении первоначального объема порошкообразной субстанции, заключенной в оболочку, до получения более компактной, прочной формы. При долговременном нагревании, с повышением давления через слой газа происходит пластическая деформация мельчайших частиц, формируется новая конструкция с высокой технологической плотностью и прочностными характеристиками.

Аналогичные прессы разделяются на холодные гидростаты — CIP и горячие газостаты — HIP, а в русской интерпретации соответственно ХИП и ГИП.

Технология прессования

В изостатических прессах ГИП материалы подвергаются воздействию высокой температуры и давлению в среде инертного газа, для этих целей применяется промышленный аргон.

Технологический процесс обработки методикой HIP может выполняться самостоятельно — процесс спекания, прессования или с дополнительной обработкой изделий, которые были получены другими методами.

Комбинированное воздействие температуры и давления способствует достижению уникальных свойств материала, максимально уплотняется его внутренняя структура.

В результате горячей обработки в изостатическом прессе новая конструкция обладает высокой прочностью, при эксплуатации проявляются более высокие эксплуатационные характеристики, у деталей нет зон, подверженных воздействию коррозии. Доказано на практике, что технология горячего изостатического прессования позволяет улучшать детали, наделяя их новыми качествами, что значительно расширяет сферу их дальнейшего применения.

Достоинства ГИП

Уникальная технология способствует достигать следующих характеристик, которые помогают решить различные технические проблемы:

- В конечном продукте, изготовленном из металла или керамики, сохраняется мелкозернистая кристаллизация, которая улучшает механические свойства;

- Повышенная скорость охлаждения после окончания обработки методом ГИП, позволяет провести одновременную закалку деталей;

- Полностью исключается возможность проявления неоднородности после обработки, что наблюдается у деталей, изготовленных стандартной отливкой из-за продолжительного времени остывания;

- Структура новых конструкций не имеет усадки или развития микротрещин, которые появляются в результате неравномерного длительного остывания металла.

- Отсутствует пористость наружных поверхностей, поэтому не нужна последующая механическая обработка, а идеально гладкая поверхность снижает коэффициент трения;

- Материалы получают уникальные свойства, которые ранее могли появиться только после деформации кристаллической структуры;

- Улучшено сопротивление давлению газов на сварных участках, полностью отсутствуют зоны, подверженные коррозии;

- Горячая изостатическая обработка давлением оптимизирует технологические процессы, которые невозможно применять при другом изготовлении аналогичных деталей. Поэтому современная методика ГИП — это перспективное направление в качественной и эффективной обработке металлических порошковых субстанций или аналогичных смесей из керамических гранул.

Достоинства ГИП

Особенности технологии

Методика ГИП применяется не только для обработки заготовок простой конфигурации, например, цилиндрической или в виде плоских слитков, но и для сложных конструкций с минимальными допусками. Горячие изостатические прессы с одинаковой эффективностью обрабатывают герметические контейнеры с металлическими порошками и капсулы различной конфигурации со сферическими гранулами из керамики или композитных материалов. Подвергаются идентичной обработке и детали с различным соотношением линейных размеров, которые имеют высокую однородную плотность или с дисперсной структурой, тонкими стенками.

Используемый газ заполняет чашу, он воспринимает температуру вместе с повышением внутреннего давления, стенки чаши пресса изготовлены из стали особой прочности, которая при формировании сложной конструкции обматывается напряженной стальной проволокой. Такое усовершенствование позволяет гарантировать безопасность использования пресса.

Особенности технологии

Контейнеры для металлических порошков изготавливаются из тонких листов алюминия, малоуглеродистой стали, которые могут иметь различную конфигурацию, максимально приближенной к форме будущего изделия или заготовки.

Засыпка порошка или гранул осуществляется с виброуплотнением, чтобы максимально заполнить форму, затем контейнер нагревается до 300-500° С, откачивается воздух, герметично заваривается с помощью сварки. При обработке давлением контейнеры или капсулы деформируются, а порошок, гранулы превращаются в однородную субстанцию, после выемки из пресса капсулы и контейнеры удаляются.

Для конструкций особой сложности разработана специальная методика, когда контейнеры изготавливаются из керамического материала, затем они помещаются в контейнер из прочной стали, внутри которого находится порошок из окисла алюминия — он служит промежуточной средой, которая передает силу сжатия. Каждый вид обрабатывается отдельно, потому что степень воздействия отличается.

Контейнеры и капсулы закладываются в рабочую чашу, которая выдвигается при помощи гидравлических механизмов из нижней части пресса. После размещения заготовок чаша возвращается и начинается технологический процесс обработки, длительность которого составляет от 3 до 8 часов.

Изостатическая обработка в горячих прессах позволяет оказывать длительное давление при повышенной температуре на запаянный в контейнер или капсулы порошок при наличии в рабочей чаше газовой среды. Газостаты имеют разные вариации конструкций, основное отличие идет из-за размещения мощных ТЭН, а также монтажа чаши, где концентрируются все технологические процессы.

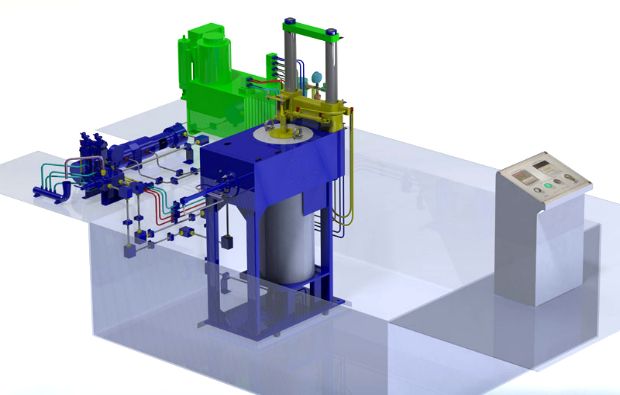

Изостатические прессы для промышленности

Такие уникальные установки особой мощности для обработки гранулированных жаропрочных сплавов отличаются довольно объемными габаритами, поэтому для их установки требуются отдельные помещения.

Технические характеристики:

- Внутренний диаметр чаши — от 1300 мм;

- Высота сосуда высокого давления — 2500 мм;

- Параметры создаваемого давления — 490-1961 бар;

- Температура — до 1450° С.

Изостатические прессы для промышленности

Применяется запорный механизм и пневматический прижим, который перемещается по вертикали, в конструкцию входит крышка и уплотнение.

Агрегат высокого давления — двухступенчатый жидкостной насос с пневматическим приводом:

- Первая ступень низкого давления;

- Вторая — высокого давления с гидравлическим бустером в качестве привода.

Управление прессом:

- Сенсорный экран и встроенный блок управления;

- Система управления клапанами;

- Контроль над параметрами — давление, время обработки, оповещение.

При температуре 1300° С и сжатии с усилием 1000 бар были по методике HIP впервые получены заготовки из сплава металлов с высокой температурой плавления, плотность которых максимально приблизилась к 100. Сплавы на основе никеля обрабатываются при температурах выше 1250° С и P=1210 бар.

Применение в промышленности

Именно ГИП обеспечивает качественную обработку порошковых субстанций при помощи высокой температуры и статического сжатия в промышленном аргоне, что обеспечивает высокую плотность и равномерную усадку.

Газостаты применяется в таких промышленных сферах:

- Металлообработка, изготовление новых конструкций и деталей;

- Производство вооружения;

- Синтез полимеров, пластика и резины;

- Электронные детали для приборов;

- Технические детали из керамики;

- Промышленное производство режущих инструментов и твердых сплавов;

- Детали для газовых турбин;

- Материалы и платы для микроэлектроники;

- Изготовление алмазного инструмента для резки стекла.

Применение в промышленности

Изготовленные таким способом детали и конструкции имеют прочную и однородную структуру.